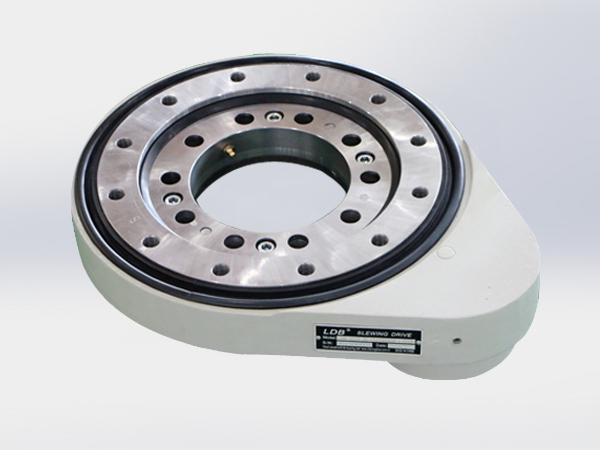

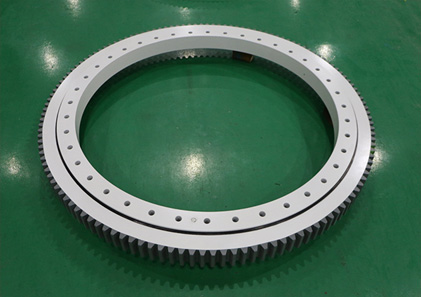

Выход из строя дорожки качения подшипника приведет к полному выходу из строя поворотного подшипника. На срок службы дорожки качения опорно-поворотного устройства влияет ее собственное качество и последующее техническое обслуживание. Поэтому ежедневное техническое обслуживание дорожки качения поворотного подшипника очень важно.

Когда мы обнаруживаем, что дорожка качения выходит из строя, в основном это проявляется пятью проявлениями: большой зазор подшипника, утечка масла из подшипника, заедание подшипника, ненормальный шум подшипника, железный порошок или куски железа в дорожке качения поворотного подшипника. Вам будут кратко представлены четыре вида поломки гусеницы, и в то же время я поделюсь с вами некоторыми навыками ежедневного обслуживания дорожки качения поворотного подшипника.

Четыре формы отказа дорожки качения поворотного подшипника

1. Поверхностный пилинг

Основная причина отслоения поверхности дорожки качения поворотного подшипника заключается в том, что закаленный слой слишком тонкий, а зона перехода твердости слишком узкая. Существует множество причин выхода из строя из-за контактной усталости, в том числе чрезмерная осевая нагрузка, плохая смазка, плохое выравнивание, чрезмерная ударная нагрузка во время установки и т. д., что может привести к выходу подшипников из строя из-за контактной усталости. Для углубления упрочненного слоя следует использовать промежуточное оборудование с более низкими частотами. В то же время твердость после закалки и отпуска должна быть соответствующим образом увеличена, чтобы уменьшить градиент твердости на участке дорожки качения.

2. Язвенная коррозия

Между поверхностью металла и окружающей средой происходит химическая или электрохимическая реакция, и вызванное ею повреждение поверхности называется коррозионным разрушением. Коррозия делится на три категории: химическая коррозия, электрическая коррозия и фреттинг-коррозия, в основном проявляющаяся как коррозия внутренней поверхности подшипника. Проникновение агрессивной среды, конденсация влаги в воздухе, искры, образующиеся при прохождении тока, истирание и другие факторы могут вызвать коррозионное разрушение дорожки качения опорно-поворотного подшипника.

Питтинговая коррозия в основном возникает на дорожках качения, обработанных закалкой и отпуском. Причинами являются низкая твердость и неразумная конструкция дорожек качения, вызывающая трение скольжения и контактное усталостное напряжение, что приводит к таким дефектам, как питтинг и вмятины.

3. Пластическая деформация.

Под действием внешней силы локальное пластическое течение или общая деформация поверхности детали, например, деформация дорожки качения или деформация и деформация сепаратора и т. д., приводят к тому, что опорно-поворотный подшипник не работает. правильно, что называется разрушением при пластической деформации. Такая ситуация часто возникает после периода использования. В это время большая часть слоя высокой твердости изношена, и после внезапного увеличения нагрузки и силы трения металл внутри и снаружи дорожки качения сжимается в сваи. Вместо них следует использовать марки стали с высокой прокаливаемостью.

4. Одежда

Относительное трение скольжения между поверхностями приводит к постоянному износу металла на рабочей поверхности, что приводит к выходу из строя. Износ увеличит зазор посадки и изменит форму поверхности дорожек качения, а также повлияет на смазывающую функцию смазки, в результате чего подшипник потеряет свою точность вращения или даже перестанет нормально работать. Износ дорожек качения делится на нормальный износ и ненормальный износ.

Нормальный износ — это процесс постепенного увеличения разрыва в течение всего жизненного цикла для выполнения задачи всего жизненного цикла. Ненормальный износ имеет производственные проблемы, проблемы со стандартными деталями, проблемы со смазкой и проблемы после технического обслуживания.

The post-maintenance skills of the slewing bearing raceway

1. Смазка дорожек качения поворотного подшипника.

(1) Выбор смазки: для поворотного подшипника смазка эквивалентна взаимодействию между рыбой и водой. Если продукт самого высокого качества не обращает внимания на смазку дорожки качения, это состояние, когда рыба уходит.

Общая смазка, используемая для опорно-поворотных устройств, используемых в строительных машинах общего назначения, обычно представляет собой смазку 2# или 3# на литиевой основе. Рекомендуется использовать смазку на основе дисульфида лития и молибдена для тяжелонагруженных изделий, а низкотемпературную консистентную смазку применяют в районах с сильным холодом. Смазка для высокотемпературной среды представляет собой высокотемпературную смазку, смазка, используемая в поворотном подшипнике ветровой энергии, обычно представляет собой литиевую смазку класса NLGI1,5–2, комплексную смазку на основе лития, кальциевую смазку, выбор различных экологических смазок дифференцирован.

(2) Частота заполнения консистентной смазкой: в сухих и чистых случаях рекомендуется заправлять каждые 500 часов работы, один раз каждые 250 часов работы строительной техники на открытом воздухе и один раз каждые 50–100 часов работы в суровых условиях. среды. В некоторых закрытых пылевых средах рекомендуется непрерывное заполнение.

Некоторое оборудование будет остановлено надолго. Смазку рекомендуется заливать при остановке работы, а старую смазку выдавливать. При повторной эксплуатации рекомендуется повторно залить смазку. В настоящее время необходимо пополнить лишь небольшое количество литиевой смазки. Вновь приобретенное оборудование рекомендуется заправить смазкой.

(3) Метод заполнения консистентной смазкой: один из них – ручное заполнение, а другой – автоматическое оборудование для заполнения на оборудовании, которое использует автоматическое заполнение.

2. Техническое обслуживание уплотнительного кольца поворотного подшипника.

Уплотнительное кольцо представляет собой первую стенку опорно-поворотного подшипника, которую можно использовать для предотвращения попадания посторонних предметов, таких как песок за пределами опорно-поворотного подшипника, в дорожку качения, вызывающих износ тел качения и дорожки качения. Если уплотнительное кольцо повреждено, проблема заключается в утечке смазки. А пыль и грязь попадают на дорожку качения, что приводит к быстрому износу и выходу из строя дорожки качения.

Что касается технического обслуживания уплотнительного кольца, во-первых, после того, как главный двигатель работает в кислотных и щелочных условиях, его следует своевременно очищать; во-вторых, проверьте, не повреждено ли нижнее уплотнительное кольцо и не отваливается ли оно при каждом впрыске масла; в-третьих, проверять износ уплотнительного кольца не реже одного раза в три месяца. Серьезно, есть ли утечка масла.

При наличии любого из трех вышеперечисленных явлений рекомендуется немедленно заменить уплотнительное кольцо. Самостоятельно заменять уплотнительное кольцо не рекомендуется. Вы должны попросить техника заменить его, чтобы обеспечить срок службы уплотнительного кольца.

Проявления и причины выхода из строя дорожки качения поворотного подшипника подробно описаны выше. Мы делаем хорошую работу по ежедневному обслуживанию дорожки качения поворотного подшипника при ежедневном использовании, что также может продлить срок службы подшипника.