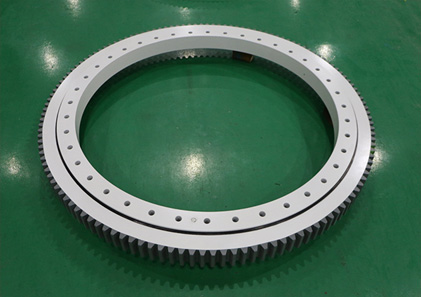

Какой материал подходит для поворотного подшипника? как выбрать

Материал поворотного подшипника напрямую определяет производительность и срок службы подшипника. В настоящее время основная конструкция подшипника на рынке в основном изготовлена из подшипниковой стали, которая обладает характеристиками коррозионной стойкости и стабильности. Конечно, помимо подшипниковой стали, существуют и металлические материалы, такие как алюминиевый сплав или медь. Кроме того, уплотнительное кольцо и сепаратор подшипника могут отличаться от материала корпуса подшипника. Следующие производители опорно-поворотных устройств расскажут, какие материалы подходят для опорно-поворотных устройств.

Какой материал подходит для поворотного подшипника

1. Материал колец и тел качения

На раннем этапе для поворотного подшипника использовалась сталь 45#, от которой постепенно отказались на более позднем этапе из-за плохих характеристик модуляции. В настоящее время в более распространенной технологии обработки тела качения опорно-поворотного устройства изготавливаются из углеродисто-хромовой подшипниковой стали, которая полностью закалена. Марка изготавливается из стали ГХ15 или ГХ15SiMn; кольцо опорно-поворотного устройства изготовлено из стали с поверхностной закалкой и из стали 50Mn, если нет особых требований. Но иногда клиенты также выбирают другие марки стали, такие как 42CrMo, 40Cr и т. д. Ниже представлены характеристики этих марок стали.

(1) 42CrMo представляет собой высокоуглеродистую сталь с хорошими свойствами закалки и отпуска и свойствами закалки и является идеальным материалом для опорно-поворотных устройств.

(2) 50Mn обладает хорошей прокаливаемостью и также является отличным выбором для опорно-поворотных устройств.

(3) 40Cr также хорош с точки зрения механических свойств и все еще находится на стадии исследования и применения.

(4) Можно выбрать малый поворотный подшипник GCr15, но фрезерование и сверление в процессе затруднительны из-за полной закалки, поэтому обычно не рекомендуется.

2. Материал клетки

Сепараторы опорно-поворотных устройств бывают цельными, сегментными, дистанционно-блочными и другими конструктивными формами. Типы материалов сепаратора: сепаратор из мягкой стали из нержавеющей стали, сепаратор из бакелита/пластика (нейлона), сепаратор из латуни/бронзы/алюминиевого сплава и т. д. Тип распорного блока изготовлен из полиамидной смолы 1010, литого алюминиевого сплава ZL102 и т. д.

Характеристики сепараторов подшипников из различных материалов следующие:

(1) Стальной сепаратор подшипника: часто изготавливается из листов углеродистой стали 08 и 10 методом холодной штамповки. Обычно используемые материалы стальных сепараторов: 20, 30, 45, 0Cr18Ni9, 1Cr18Ni9Ti, 40CrNiMo, ML15, ML20 и т. д., которые обычно используются в сепараторах подшипников, с прочными и долговечными характеристиками.

(2) Сепаратор подшипника из цветного металла: в отличие от стали, цветной металл имеет свои особые свойства. Например, алюминиевый сплав имеет характеристики низкой плотности, хорошей теплопроводности и хорошей коррозионной стойкости; медный сплав обладает хорошей теплопроводностью, малым коэффициентом трения, хорошей формуемостью и высокой рабочей температурой; Цинк-алюминиевый сплав имеет преимущества низкой стоимости, низкой плотности и отличных характеристик.

(3) Неметаллический сепаратор: материалы неметаллического сепаратора в основном включают полимеры и их композитные материалы, в том числе нейлон, фенольную ленту, ПТФЭ и т. д. Полимерный материал обладает хорошей прочностью и эластичностью, что может эффективно снизить нагрев и износ подшипник.

3. Материал уплотнительного кольца

Материалы, используемые для уплотнений подшипников, обычно представляют собой широко используемые уплотнительные материалы, в основном в том числе: нитриловый каучук, силиконовый каучук, фторкаучук, каучук EPDM, фторбутадиеновый каучук, ПТФЭ, полиуретановый каучук, акриловый каучук, анаэробный клей и т. д.

Материал уплотнительного кольца опорно-поворотного устройства изготовлен из маслостойкой резины или резины NBR. Гидрогенизированный нитриловый каучук обладает лучшей маслостойкостью, чем нитрильный каучук, но если вы не слишком требовательны к маслостойкости, используйте нитриловый каучук, потому что гидрогенизированный нитриловый каучук относительно дорог. Нитрильный каучук также обладает определенной устойчивостью к кислотам и щелочам. Однако если требования к маслостойкости и кислото- и щелочестойкости выше, следует выбирать силикагель, но цена его выше.

Как выбрать материал поворотного подшипника

Редактор анализирует материалы, используемые в опорно-поворотном устройстве, исходя из текущего уровня технологии производства опорно-поворотного устройства.

1. Материал тела качения: тело качения обычно изготавливается из GCr15SiMn.

2. Материал кольца: 50Mn используется для кольца поворотного подшипника, но иногда используется 42CrMo для удовлетворения потребностей хозяина в специальных приложениях.

3. Материал клетки: Существуют различные типы клеток, такие как цельный тип, сегментный тип, тип изоляционного блока и так далее. Цельный или сегментированный фиксатор изготовлен из стали 20# или литого алюминиевого сплава ZL102. В фиксаторе распорного блока используется полиамидная смола 1010, литой алюминиевый сплав ZL102 или алюминиевая бронза QA110-3-1.5.

4. Материал уплотнительного кольца: для поворотного подшипника следует выбирать маслостойкую резину, фторсодержащую резину, маслостойкое нитриловое резиновое уплотнительное кольцо. Зазор поворотного подшипника в основном используется для компенсации ошибки изготовления и ошибки установки опорных частей поворотного подшипника и соответствующих деталей узла узла, чтобы обеспечить нормальное использование подшипника. В зависимости от типа конструкции/класса допуска поворотного подшипника и диаметра делительной окружности группы тел качения значение зазора или предварительное вмешательство поворотного подшипника.

Вышеизложенное представляет собой введение производителя поворотного подшипника о том, какой материал подходит для поворотного подшипника. Материалы подшипника, упомянутые редактором Longda, подходят для поворотного подшипника, но конкретные условия использования и требования к производительности могут иметь разные требования к материалу подшипника. Пожалуйста, выберите в соответствии с реальной ситуацией.